La stratégie de logistique en flux tendu a pour but de fournir les marchandises au moment précis où elles doivent être expédiées. Aussi appelée méthode du juste-à-temps (just-in-time), elle permet principalement de réduire les stocks dans l’entrepôt et d’optimiser les ressources de production.

Vous êtes tenté par le flux tendu pour votre supply chain ? Découvrez dans cet article son fonctionnement et ses avantages.

Logistique en flux tendu : de quoi s’agit-il ?

En flux tendu, la production suit le rythme de la demande. Les marchandises ou les produits sont acheminés en production pour une utilisation directe.

Les biens sont fabriqués uniquement lorsque le client en fait la demande : c’est une méthode juste-à-temps. La philosophie du just-in-time est née au Japon à la fin des années 1940 dans l’industrie automobile, dans le but de réduire la quantité de stock.

Pour assurer le flux tendu, toutes les entités de la chaîne de production doivent être synchronisées afin de respecter les délais clients. Avec le flux tendu, les phases de vente et de distribution sont réalisées en un temps réduit : de quelques heures à quelques jours.

Comment cela fonctionne-t-il ?

Les marchandises sont réceptionnées dans l’entrepôt ou sur la chaîne de production pour leur utilisation, car elles ont une date d’expédition en approche.

Après la production, les articles sont stockés temporairement dans une zone tampon sur le quai de chargement. Les opérateurs de production ne reçoivent que les matières nécessaires à la fabrication.

Deux exemples de logistique en flux tendu :

- En grande distribution : la livraison des fournisseurs se fait selon les besoins, puis la phase de redistribution se fait en conséquence dans les différents points de vente. Une réception coordonnée des marchandises est mise en place pour ne pas retarder les envois.

- Pour une usine de fabrication de meubles : pour chaque commande client, l’usine commande les matières premières correspondantes et produit à la demande chaque meuble.

Quels sont les avantages du flux tendu en logistique ?

Cette méthode exigeante en termes d’organisation offre divers avantages économiques et pratiques.

- Une réduction des coûts de stockage de marchandises.

- Une limitation du gaspillage de matières premières ou d’articles finis pouvant périmer ou se détériorer durant un stockage prolongé.

- Une augmentation de la qualité des produits avec une meilleure opportunité de personnalisation client.

- Une optimisation des ressources de stockage, ressources humaines et de production : elles sont utilisées au besoin.

- Une plus grande flexibilité et productivité : moins d’éparpillements dans les tâches à réaliser.

La logistique en flux tendu est particulièrement indiquée…

- pour les articles personnalisables, comme dans l’industrie automobile ou l’aéronautique

- pour les produits avec une faible période de conservation : secteur agroalimentaire, industrie pharmaceutique…

Flux poussé ou flux tiré : quelle stratégie choisir ?

Le flux poussé et le flux tendu sont deux méthodes opposées de gestion de l’afflux au sein de l’entrepôt logistique.

Flux poussés | Flux tirés | |

| Caractéristiques | Les biens sont fabriqués avant leur vente. Les articles sont produits en amont selon une prévision du nombre de commandes. Des stocks sont constitués à chaque étape de production : MP, intermédiaires ou semi-finis, produits finis. | La production des articles est engagée à la commande. L’approvisionnement des matières premières est réalisé à la demande réelle : il n’y a pas ou peu de stock. |

| Avantages |

|

|

| Inconvénients |

|

|

5 clés pour gérer votre logistique en flux tendu

Assurer un approvisionnement dans un temps précis implique une coordination optimale au sein de l’entrepôt.

Voici cinq conseils pour réussir votre logistique en flux tendu.

- Coordonner les différents services de l’entreprise (pôles d’approvisionnement, de production et logistique, mais aussi le pôle transport de marchandises et le service achats) afin de maximiser l’efficacité dans les opérations de l’entrepôt.

- Suivre de manière précise les entrées et sorties de stock, grâce à un WMS – Warehouse Management System – mais aussi grâce à un bon système d’étiquetage des produits. Pour éviter la situation de sur-stockage, vous devez évaluer les prévisions de ventes afin de répondre au plus près à la demande.

- Organiser l’entrepôt avec la méthode de stockage adaptée.

- Synchroniser les informations tout au long de la chaîne logistique, en particulier avec vos fournisseurs ou vos prestataires s’occupant de la production ou de la distribution de vos produits.

- Fluidifier la préparation de commandes : cette phase de la supply chain doit être particulièrement optimisée, pour faire face à la nécessité d’expédier rapidement.

Bon à savoir : des emballages adaptés existent pour fluidifier votre processus de

préparation de commandes.

| Les caisses et étuis à montage instantané offrent un gain de temps grâce au blocage automatique de leur fond par simple pression sur les côtés. La fermeture est rapide (bande adhésive), tout comme l’ouverture (bande d’arrachage). |

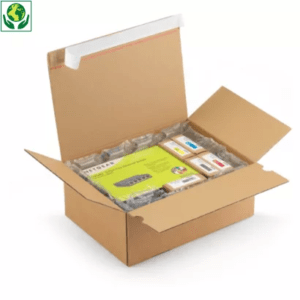

| Cette boîte avec calage film et espace de rangement intégrés facilite aussi l’emballage dans le cadre d’un flux tendu |

Vous pouvez également augmenter votre cadence de conditionnement au moyen de systèmes et machines d’emballage comme les cercleuses et les banderoleuses.

Une logistique en flux tendu assure l’approvisionnement constant des lignes de production et des points de vente. Cette stratégie minimise aussi les exigences de stockage. Mais ce fonctionnement logistique implique une coordination le long de la chaîne d’approvisionnement. Le flux tendu permet aussi de réduire les risques de perte de matières et optimise les espaces : vos coûts opérationnels sont ainsi réduits !

À découvrir aussi sur notre blog : 6 nouvelles technologies logistiques à envisager pour votre entrepôt.