Alors que l’automatisation et l’IA sont sur le point de transformer la manière dont les humains travaillent dans de nombreuses organisations et secteurs, McKinsey atteste dans une récente étude, que l’industrie du transport et de l’entreposage possède le troisième potentiel d’automatisation le plus élevé de tous les secteurs, ayant identifié plus de 50 technologies pouvant être utilisées pour automatiser une partie de la chaîne d’approvisionnement.

L’automatisation est déjà là

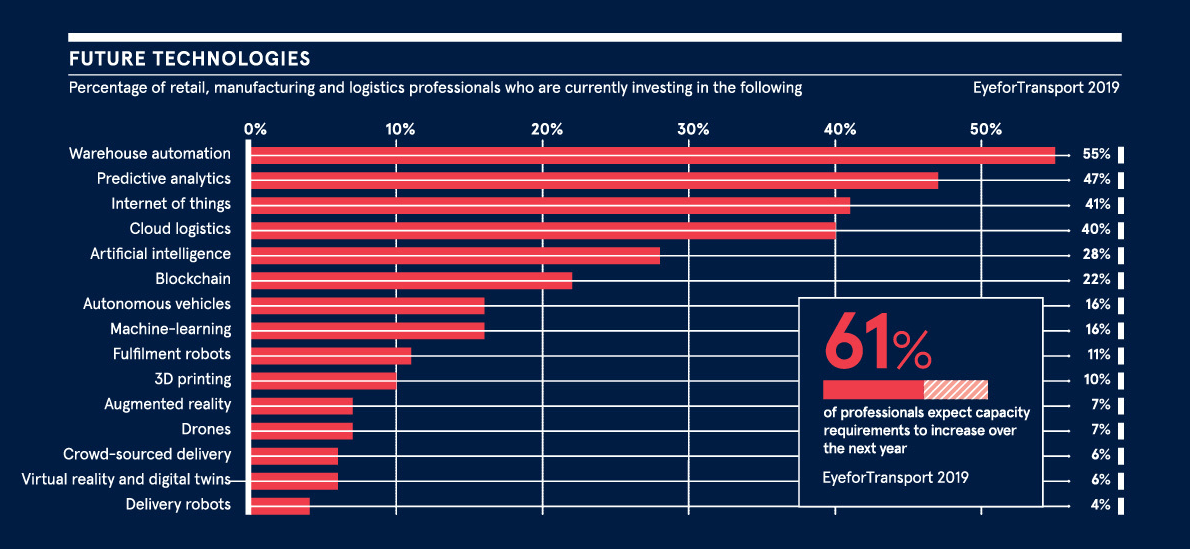

Selon Visual Capitalist, 55% des professionnels de la vente au détail, de la gestion et de la logistique investissent déjà dans l’automatisation des entrepôts et 47% dans l’analyse prédictive.

Cette tendance est en partie due à une pénurie croissante de main-d’œuvre. Au cours de la dernière décennie, les taux de chômage dans l’UE ont presque été divisés par deux, tandis que le nombre de postes requis dans les centres de distribution ne cesse d’augmenter, surtout pendant la période des fêtes où la main-d’œuvre est la plus rare. La situation est similaire aux États-Unis, où les niveaux de chômage ont atteint leur plus bas niveau en un demi-siècle. On constate donc une tendance de fond qui est visible sur l’ensemble des pays développés.

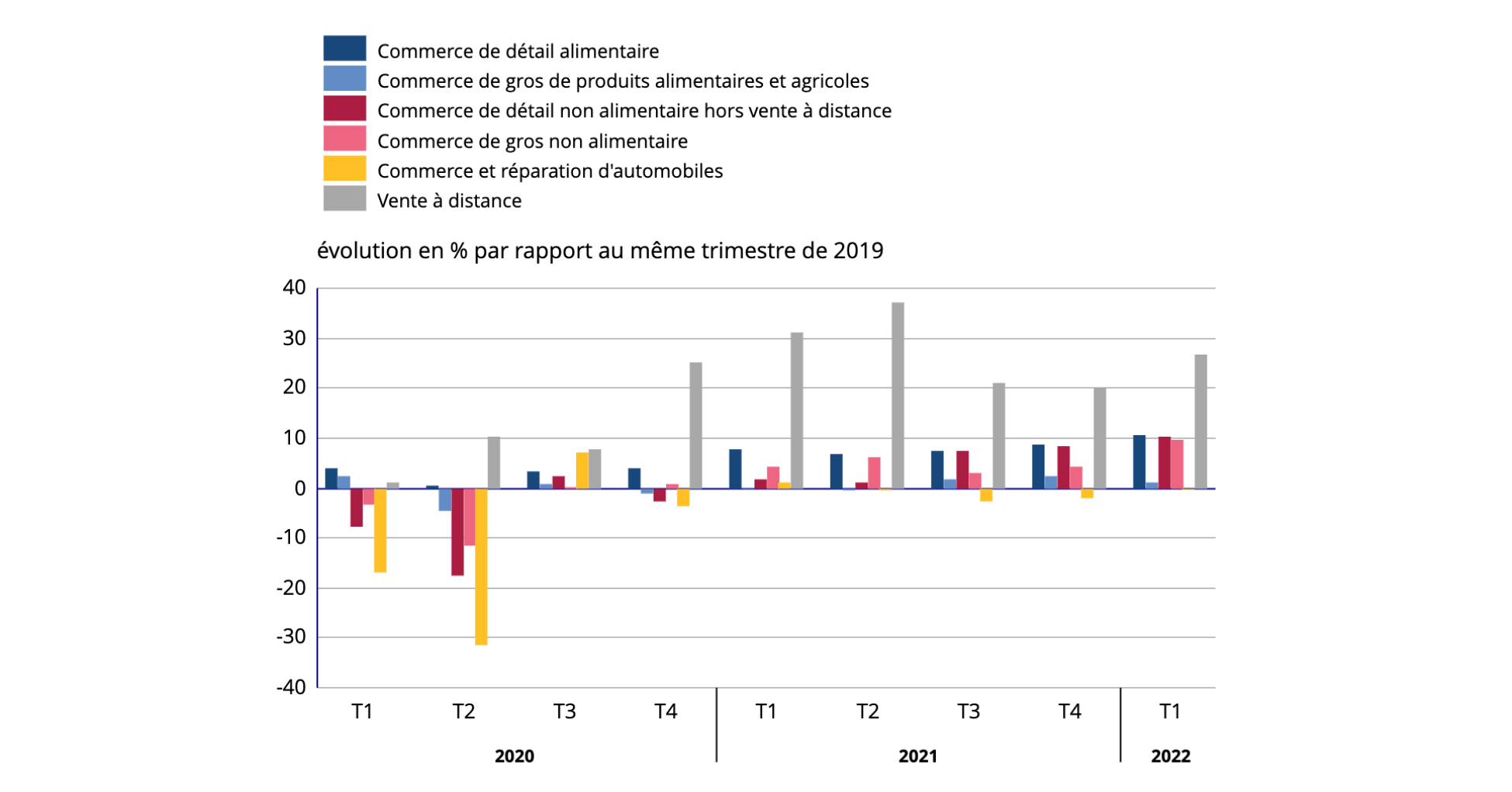

La tendance à l’automatisation a également été impactée par la demande croissante des détaillants en ligne. Une récente enquête a révélé que les organisations estimaient que le e-commerce en 2020 représenterait la moitié de toutes les ventes, contre environ un tiers l’année précédente.

Cette augmentation du e-commerce, accélérée par la pandémie de Covid-19, entraîne un investissement accru dans les technologies d’automatisation au sein des processus de la chaîne d’approvisionnement pour répondre rapidement aux exigences multicanal et omnicanal ainsi qu’à la livraison le jour même et le lendemain.

Enfin, l’accent mis sur l’automatisation du transport et de la logistique a été rendu possible par des avancées prometteuses dans la technologie. Par exemple, de nouveaux systèmes de manutention de palettes ont permis de réduire de 50% le temps de traitement des expéditions.

Les progrès de l’automatisation

L’automatisation, ainsi que l’apprentissage automatique et l’intelligence artificielle, sont les éléments clés du concept Supply Chain 4.0 (c’est-à-dire la chaîne d’approvisionnement numérique de nouvelle génération). La tendance est rendue possible par des avancées dans le matériel et les logiciels pour faciliter la manipulation et le mouvement des marchandises, y compris des robots avancés très efficaces dans les entrepôts, des applications de capteurs intelligents/Internet des objets et des analyses prédictives très intelligentes.

On estime que la plupart des opérations de la chaîne d’approvisionnement pourraient être automatisées d’ici 2030, les innovations alimentées par l’IA prenant en charge des tâches simples et répétitives auparavant effectuées par des personnes.

De nombreuses entreprises ont déjà automatisé leurs activités d’achat transactionnelles de première ligne. L’automatisation a affecté un certain nombre d’emplois ouvriers dans les chaînes d’approvisionnement dans les entrepôts et les centres de distribution, et les camions sans conducteur sont sur le point de transformer le domaine de la logistique, éliminant le besoin de millions de chauffeurs de camions (On le sait, ce n’est pas pour tout de suite mais vaut mieux s’y préparer).

RAJA pionnier de l’automatisation dans son secteur

RAJA, leader européen de la distribution d’emballages, de fournitures de bureau et d’équipements industriels est devenu un des pionniers de son secteur en équipant son centre de distribution historique de Paris Nord 2 d’un système de stockage de palettes automatisé.

Le premier avantage de cette automatisation c’est la capacité d’hébergement qui passe dorénavant de 14 7000 palettes vs 8 000 avant automatisation. Le second avantage, concerne les opérateurs de cet entrepôt. Leur travail s’est vu grandement facilité grâce aux ascenseurs et navettes pilotés par un logiciel connecté à un WMS qui déposent et prélèvent les palettes au bon endroit. En outre, cela permettra à l’ensemble des opérateurs travaillant sur ce nouveau rayonnage, d’acquérir de nouvelles compétences en mécanique ainsi qu’en électronique.

Dans le détail, c’est la solution Atlas 2D ® du fournisseur Stow qui a été retenu par le Direction Supply chain RAJA. Ces rayonnages de 12m de haut sont composés des 3 ascenseurs et de 12 navettes qui conduisent les palettes dans un stockage de 6 étages et 30 allées. Tout cela fonctionnant grâce à une standardisation des palettes (1200 x 800 mm ou 1200 x 1000 mm) avec une hauteur maximale de 1,80 m.

Grand comme 6 terrains de foot, le centre de distribution de Paris Nord 2 souffrait d’un manque de place avec un taux d’occupation qui atteignait régulièrement 90% de sa capacité. Il était donc primordial de trouver une solution pour subvenir aux besoins croissants de la logistique RAJA. C’est alors que la robotisation logistique est apparût comme la solution pour Laurence PAPEIL, Directrice supply chain de RAJA France.

Le Groupe RAJA, exploite 15 centres de distribution en Europe, dont 5 en France soit une surface cumulée de 400 000m². L’entreprise garantit, partout en Euorpe une livraison en 24/48h selon l’heure de la prise de commande et du lieu de livraison.

Automatisation : Les avantages économiques

Le rythme auquel les organisations adoptent de nouvelles plateformes et technologies est largement dicté par les coûts d’implémentation et de fonctionnement anticipés et le taux auquel les économies de coûts réalisées et les augmentations de productivité, d’efficacité et de niveaux de service finissent par compenser ceux-ci.

Au fur et à mesure que l’automatisation est introduite à chaque étape de la Supply Chain : de la préparation de commande, jusqu’à la livraison, la capacité des entreprises de logistique à s’adapter à la demande de pointe, à prendre en charge des cargaisons de tout type et à sélectionner et emballer des produits individuels souvent personnalisés augmente.

La technologie permet également un partage d’actifs plus fluide dans les environnements B2B, libérant de la capacité inutilisée dans des actifs à forte intensité de capital, tels que les camions, les entrepôts et même les trains et les navires.

De plus, les principaux expéditeurs et transporteurs utilisent les données et l’analyse pour prévoir la demande et optimiser leurs itinéraires de manière plus efficace que nous ne pouvions l’imaginer il y a quelques années. De nouveaux itinéraires alimentés par la connectivité et l’analyse peuvent produire des gains d’efficacité allant jusqu’à 25%.

Certains expéditeurs/transporteurs ont réduit leurs stocks jusqu’à 75%, réduit les coûts d’entreposage de 15 à 30% et réduit les coûts administratifs de 80%.

Réseaux numérisés et Big Data : une source pour l’automatisation

L’intégration de nouvelles plateformes SaaS et innovantes crée le réseau numérique nécessaire pour faciliter l’automatisation de l’exécution de la chaîne d’approvisionnement. Cela permet de favoriser la convergence des fonctions de la chaîne d’approvisionnement, traditionnellement cloisonnées, permettant aux processus métier de bout en bout de s’étendre, de se synchroniser et d’être optimisés comme jamais auparavant.

Une multitude de documents accompagne chaque étape de la chaîne d’approvisionnement. Les logiciels de capture de données numérisent et saisissent les données plus rapidement et avec précision.

Les logiciels de gestion de données basés sur le cloud renforcent l’efficacité des entreprises de logistique et accélèrent la facturation et la gestion des factures, ainsi que la gestion logistique le long de la chaîne d’approvisionnement.

Un CMR automatisé et directement disponible pour l’ensemble des acteurs ? Nous n’en sommes plus très loin.

Automatisation : Les indicateurs de tendances logistiques

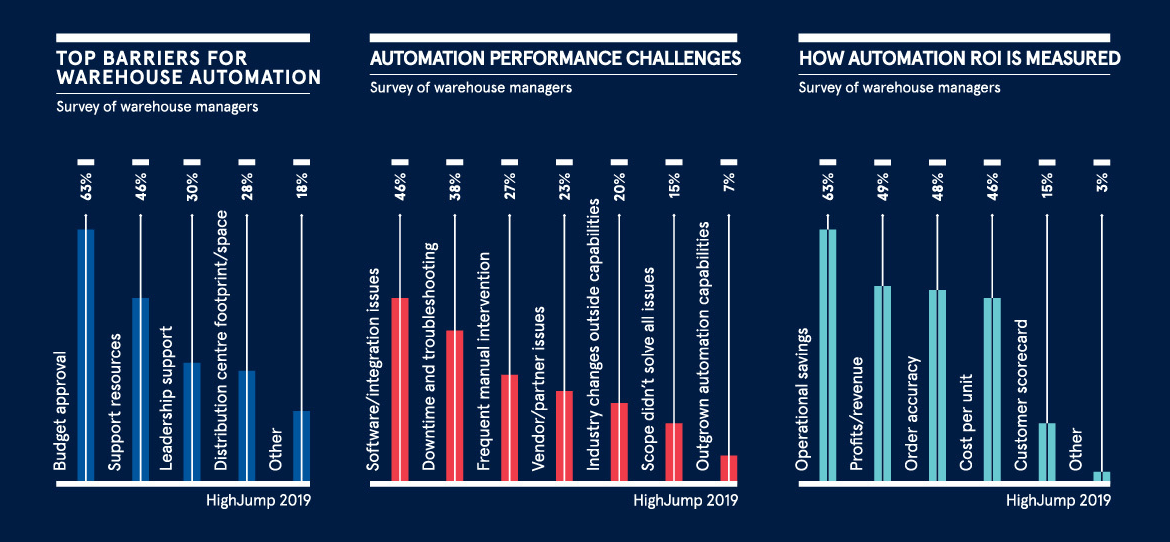

Si 100% des entreprises logistiques ne sont pas automatisées, c’est parce qu’il existe des freins quant à leur adoption et selon une étude de Körder (anciennement HighJump )en 2019, ci-dessous les principales causes recensées auprès de ces entreprises :

- Le budget

- Les ressources externes peu disponibles (support, projet)

- Le soutien des sponsors (directions)

- L’espace ou la configuration des entrepôts existants

Néanmoins, ces investissements tendent à répondre à des problématiques existantes mais de nouveaux défis surviennent, quant à la mise en place de ces solutions, que vous retrouverez ci-dessous :

- Les problèmes d’intégration de système

- Les problèmes mécaniques entraînant des temps d’arrêts et de dépannage

- Les interventions fréquentes et coûteuses

- Les problèmes liés au risque du fournisseur quant à son développement

- Un périmètre fonctionnel mal étudié

Et surtout, afin de valider l’investissement à réaliser, il faut être en mesure de calculer le retour sur investissement (ROI) qui sont calculés, selon l’étude menée auprès de managers d’entrepôts, de la manière suivante :

- Economies réalisées sur le coût opérationnel

- Chiffre d’affaires et bénéfice réalisé

- La qualité opérationnelle (nombre d’erreurs de commande etc…)

- Le coût par unité logistique

- La satisfaction client

Quels sont les avantages et inconvénients des systèmes automatisés ?

Avantages

Les principaux avantages de l’automatisation de la logistique sont :

- L’accès en temps réel aux données de chargement et à l’analyse des données. Lorsque vous avez accès aux données de chargement et à la possibilité de générer des rapports, vous êtes en mesure de prendre de meilleures décisions commerciales.

- Réduction des erreurs coûteuses. Dans la saisie manuelle des données, il peut y avoir un certain nombre d’erreurs qui entraînent une augmentation des coûts d’expédition et de gestion (inventaire, contrôle…)

- Contrôle organisationnel. Les systèmes sont généralement suffisamment flexibles pour s’adapter aux règles commerciales de l’entreprise et, en même temps, suffisamment puissants pour obliger tous les utilisateurs, internes et externes, à suivre les politiques qui assurent un transport efficace et rentable. Une entreprise peut, par exemple, établir des règles pour sélectionner les transporteurs les plus économiques ou les plus rapides, en fonction des besoins du client.

- Amélioration du service client grâce au suivi en temps réel des cargaisons, à la prise en charge automatique, à une assurance adéquate et à la comptabilisation des cargaisons en intégrant ces informations dans les spécifications de commande.

- Évolutivité et rapidité. Les systèmes de stockage automatisés offrent une facilité d’accès et une gestion plus agile d’un entrepôt (Au revoir les écrans AS/400). De plus, toutes les factures de transport peuvent être consolidées en une seule facture hebdomadaire, quel que soit le nombre d’expéditions dans chaque emplacement.

Une entreprise en croissance peut gérer un plus grand nombre de commandes et d’expéditions sans embaucher de personnel supplémentaire ou augmenter considérablement les coûts.

Inconvénients

L’automatisation logistique présente également quelques inconvénients :

- Moins de flexibilité, tant dans les processus que dans les changements de processus. En d’autres termes, il est douteux qu’il soit possible de standardiser certains processus pour qu’ils puissent être exécutés plus efficacement dans un système automatisé.

Une entreprise qui doit souvent ajuster ses processus en fonction des exigences spécifiques des clients peut rencontrer des difficultés à mettre en place une automatisation rigide.

- Tenir compte du grand nombre d’acteurs dans une chaîne d’approvisionnement : fournisseurs, fabricants, clients, distributeurs… Tous peuvent présenter des obstacles et être réticents à inclure les solutions technologiques nécessaires et obligatoires pour l’automatisation.

Exemple : Un fournisseur peut ne pas vouloir investir dans la technologie nécessaire pour partager des informations en temps réel avec ses partenaires de la chaîne ou bien adapter son conditionnement (palette) aux exigences du système.

Il faut donc être en mesure de connaître l’ensemble de sa Supply Chain et des parties prenantes avant de mettre en place un système automatisé (stockage, préparation de commande ou transport) ou bien un logiciel impliquant des pré requis quant à son fonctionnement.

Cependant, certains systèmes s’adaptent mieux en fonction de la typologie d’activité comme l’utilisation d’un convoyeur ou trieur. Un transtockeur s’adaptera à toute typologie de contenant alors qu’un autostore est orienté pour des produits de petits gabarits.

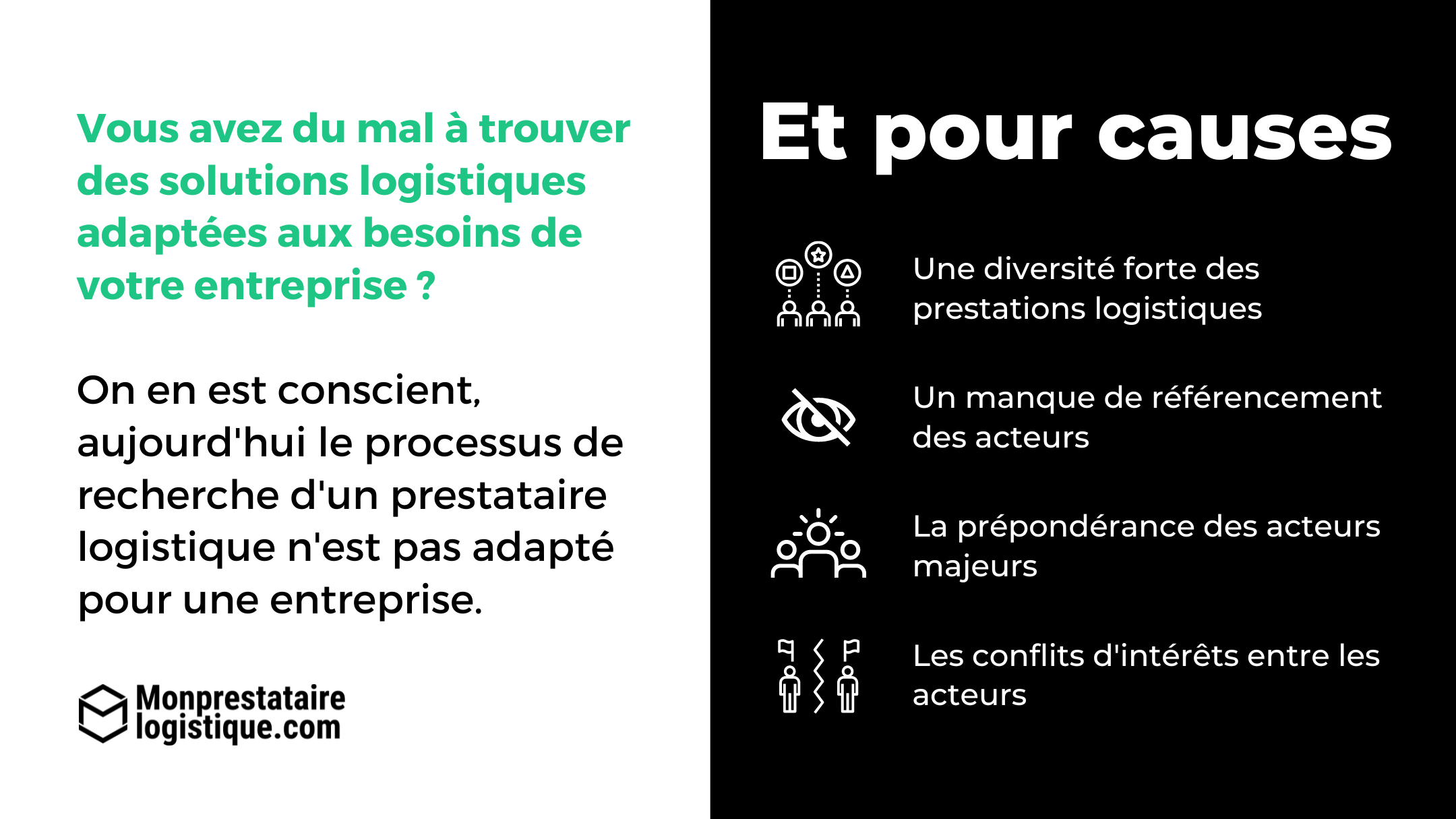

Comment trouver votre prestataire logistique adapté ?

Au sein de la plateforme Monprestatairelogistique.com, toute entreprise sera en mesure de trouver et sélectionner les prestataires logistiques adaptés à leurs besoins. Vous serez en mesure de trier en fonction des solutions techniques offertes par le prestataire logistique et ainsi cibler uniquement les sites automatisés et/ou mécanisés.

Chaque entreprise pourra rechercher un prestataire logistique dont l’expertise est en adéquation avec les activités de celle-ci. Il existe plus de 60 filtres de recherches pour trouver celui qui vous correspond au travers de filtres fonctionnels, technologiques, géographique ou autres.

La digitalisation est une partie prépondérante de l’automatisation, et la plateforme Monprestatairelogistique.com permet de répondre à la première étape : La recherche

Des fonctionnalités comme le Benchmark automatisés ou la création d’un cahier des charges standardisé permettront aux entreprises et prestataires logistiques d’optimiser leur recherche ou leur acquisition client.